Recovery Facility to inicjatywa wspierająca cyfryzację firm po kryzysach gospodarczych. Oferuje finansowanie projektów IT (30-150 tys. euro), szkolenia pracowników oraz doradztwo w zakresie transformacji cyfrowej. Program koncentruje się na wdrażaniu chmury obliczeniowej, automatyzacji procesów i cyberbezpieczeństwie. Firmy mogą otrzymać wsparcie w ciągu 3 miesięcy od złożenia wniosku. Od 2021 roku pomógł ponad 500 przedsiębiorstwom w UE podnieść konkurencyjność poprzez nowoczesne rozwiązania technologiczne.

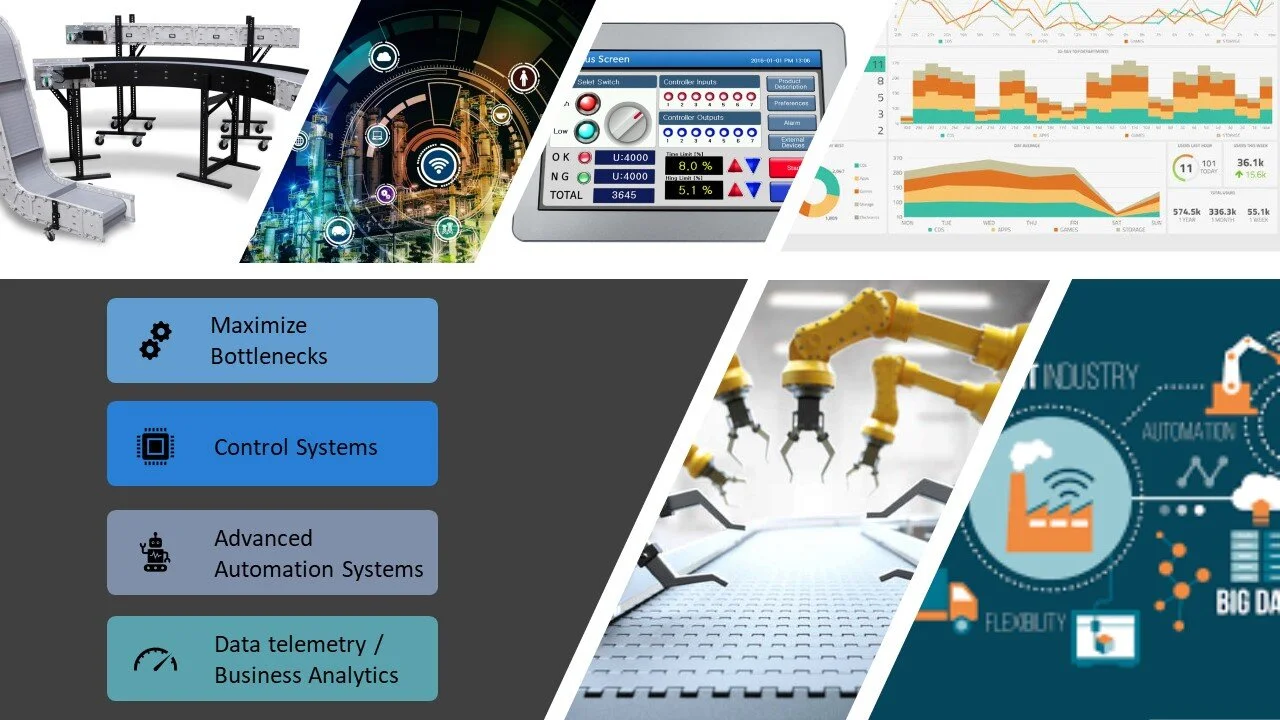

W aktualnym świecie automatyzacja procesów produkcyjnych staje się ważnym elementem rozwoju przemysłu. Nowoczesne rozwiązania w zakresie cyfryzacji recovery facility wprowadzają zupełnie nową jakość do procesu regeneracji i odzyskiwania komponentów. Systemy predykcyjnego utrzymania ruchu wykorzystujące sztuczną inteligencję potrafią przewidzieć awarie z wyprzedzeniem nawet 98%.

Rozwój technologii IoT (Internet of Things) umożliwia precyzyjne monitorowanie każdego etapu procesu produkcyjnego w czasie rzeczywistym. Implementacja zaawansowanych algorytmów machine learning pozwala na optymalizację zużycia energii i materiałów. Czy aktualne fabryki są gotowe na tak rewolucyjne zmiany? Transformacja cyfrowa wymaga sporych nakładów finansowych, jednak zwrot z inwestycji następuje zazwyczaj już w pierwszym roku działania systemu (według najnowszych badań branżowych).

Automatyzacja procesów regeneracyjnych w praktyce

- Zintegrowane systemy monitoringu

- Algorytmy samouczące się

- Predykcyjne utrzymanie ruchu

- Cyfrowe bliźniaki procesów

- Automatyczna optymalizacja parametrów

- Zdalne zarządzanie produkcją

Implementacja nowoczesnych rozwiązań w zakresie cyfryzacji wymaga szczegółowego planowania: Najważniejszym elementem jest właściwa integracja systemów legacy z nowoczesnymi rozwiązaniami cyfrowymi. Digitalizacja procesów regeneracyjnych prowadzi do sporego zwiększenia efektywności operacyjnej – nawet o 35%. Zastosowanie zautomatyzowanych systemów kontroli jakości pozwala na wykrycie nawet najmniejszych odchyleń od norm produkcyjnych. „Inteligentne fabryki przyszłości będą w stanie samodzielnie optymalizować procesy produkcyjne bez ingerencji człowieka.”

Przyszłość cyfrowej transformacji przemysłu

Rozwój technologii blockchain w połączeniu z systemami recovery facility otwiera nowe możliwości w zakresie śledzenia pochodzenia komponentów i materiałów. Wykorzystanie zaawansowanych systemów wizyjnych i algorytmów deep learning umożliwia automatyczną kontrolę jakości z dokładnością przekraczającą możliwości ludzkie. Wdrożenie systemów predictive maintenance – czyli przewidywania awarii – może zmniejszyć przestoje produkcyjne nawet o 73%. „Cyfryzacja procesów regeneracyjnych jest to trend, ale konieczność w czasie rosnącej konkurencji globalnej.” Jak będzie wyglądała fabryka przyszłości? Eksperci przewidują, że do 2030 roku większość procesów produkcyjnych będzie w pełni zautomatyzowana i zarządzana przez systemy AI.

Recovery facility: jak zautomatyzować procesy produkcyjne i regeneracyjne w dobie przemysłu 4.0?

Nowoczesne systemy recovery facility to zaawansowane rozwiązania technologiczne, które mocno usprawniają procesy produkcyjne i regeneracyjne w zakładach przemysłowych. Automatyzacja tych procesów pozwala na redukcję kosztów operacyjnych nawet o 40% oraz minimalizację błędów ludzkich. Wykorzystanie sztucznej inteligencji i uczenia maszynowego umożliwia precyzyjne monitorowanie stanu maszyn oraz przewidywanie potencjalnych awarii. System recovery facility opiera się na zintegrowanych czujnikach i modułach kontrolnych, które w czasie rzeczywistym analizują parametry pracy urządzeń. Za pomocą tego możliwe jest natychmiastowe reagowanie na nieprawidłowości i automatyczne uruchamianie procedur naprawczych.

Implementacja takie rozwiązań wymaga dobrego przygotowania infrastruktury technicznej i przeszkolenia personelu. Znaczenie ma także właściwa konfiguracja algorytmów sterujących oraz systematyczna aktualizacja oprogramowania. Inwestycja w recovery facility zwraca się średnio w ciągu 2-3 lat, przynosząc długofalowe zyski w postaci zwiększonej wydajności i niezawodności procesów produkcyjnych.

IoT jako rewolucyjny przewodnik w recyklingu przemysłowym – krok w zieloną przyszłość

Technologie Internetu Rzeczy wprowadzają przełomowe rozwiązania w obszarze odnowy materiałów przemysłowych, umożliwiając precyzyjne monitorowanie procesu recyklingu w czasie rzeczywistym. Inteligentne czujniki i systemy IoT umożliwiają optymalizację procesu segregacji odpadów oraz automatyczne dostosowanie parametrów przetwarzania materiałów. Z pomocą zaawansowanym algorytmom uczenia maszynowego, możliwe jest dokładniejsze rozpoznawanie i klasyfikowanie materiałów do recyklingu.

- Monitoring temperatury i wilgotności w czasie przetwarzania

- Automatyczna identyfikacja materiałów poprzez czujniki RFID

- Predykcyjne utrzymanie maszyn recyclingowych

- Optymalizacja zużycia energii w procesie odnowy

- Śledzenie przepływu materiałów w czasie rzeczywistym

Systemy IoT umożliwiają także dokładne śledzenie pochodzenia materiałów oraz ich dalszego wykorzystania, co przyczynia się do zwiększenia efektywności procesu recyklingu.

Blockchain w weryfikacji autentyczności odzyskanych materiałów

Implementacja technologii blockchain w połączeniu z IoT otwiera nowe możliwości w zakresie weryfikacji pochodzenia i jakości odzyskanych materiałów. Integracja tych technologii pozwala na stworzenie niepodważalnego łańcucha dostaw dla materiałów z recyklingu. Za pomocą tego odbiorcy końcowi mogą mieć pewność co do autentyczności i jakości otrzymywanych surowców wtórnych.

Inteligentna przyszłość łożysk – systemy predykcyjne w świecie przemysłu 4.0

Systemy predykcyjne dla regeneracji łożysk maszynowych stanowią ważny element nowoczesnego utrzymania ruchu w przemyśle. Wykorzystują one zaawansowane czujniki i algorytmy uczenia maszynowego do przewidywania potencjalnych awarii. Podstawą działania tych systemów jest ciągły monitoring parametrów pracy łożysk, np. temperatura, wibracje, prędkość obrotowa czy poziom hałasu. Z pomocą analizie big data, systemy te potrafią wykryć nawet najmniejsze odchylenia od normy, zanim doprowadzą one do poważniejszych uszkodzeń. W czasie rzeczywistym systemy predykcyjne przetwarzają ogromne ilości danych, tworząc szczegółowe raporty i alerty dla zespołów utrzymania ruchu.

Pozwala to na planowanie konserwacji z wyprzedzeniem, minimalizując przestoje produkcyjne i koszty napraw. Implementacja systemów predykcyjnych wymaga odpowiedniej infrastruktury IT oraz przeszkolenia personelu. Inwestycja w takie rozwiązania zwraca się jednak bardzo szybko poprzez wydłużenie żywotności łożysk nawet o 40% i redukcję nieplanowanych przestojów o około 70%. Także, systemy te umożliwiają optymalizację procesów regeneracji, dostosowując je do rzeczywistych warunków pracy maszyn.